Пла́зма — ионизированный газ, одно из четырёх классических агрегатных состояний вещества.

Ионизированный газ содержит свободные электроны и положительные и отрицательные ионы. В более широком смысле, плазма может состоять из любых заряженных частиц (например, кварк-глюонная плазма). Квазинейтральность означает, что суммарный заряд в любом малом по сравнению с размерами системы объёме равен нулю, является её ключевым отличием от других систем, содержащих заряженные частицы (например, электронные или ионные пучки). Поскольку при нагреве газа до достаточно высоких температур, он переходит в плазму, она называется четвёртым (после твёрдого, жидкого и газообразного) агрегатным состоянием вещества.

Поскольку частицы в газе обладают подвижностью, плазма обладает способностью проводить электрический ток. В стационарном случае плазма экранирует постоянное внешнее по отношению к ней электрическое поле за счёт пространственного разделения зарядов. Однако из-за наличия ненулевой температуры заряженных частиц существует минимальный масштаб, на расстояниях меньше которого квазинейтральность нарушается.

Принцип, оборудование плазменного напыления

Итак, в чем же состоит принцип плазменного напыления? Во всех устройствах плазменного напыления порошок приобретает температуру и скорость в струе горячего газа, создаваемого плазмотроном. В свою очередь, плазмотрон или плазменный генератор – это устройство, изобретенное в 1920-х годах, в котором электрическая дуга, горящая между катодом и анодом в ограниченном объеме (сопле), раздувается инертным газом и создает факел высокотемпературного восстановительного пламени.

Чем же так привлекателен этот принцип для решения задач термического напыления? Именно тем, что пламя плазмотрона очень горячее и всегда строго восстановительное; присутствие кислорода в плазмотроне категорически не допускается из-за быстрого, в противном случае, разрушения материалов электродов (парциальное давление кислорода в плазмообразующих газах определяется их чистотой и должно быть не выше 0,004%). Факел пламени плазмотрона, при грамотном его применении, может не только восстановить активную металлическую поверхность из оксидных пленок на напыляемых частицах, но даже и очистить от оксидов саму поверхность субстрата. Подобную возможность предоставляет исключительно метод плазменного напыления.

В отношении плазменного напыления существует, в среде теоретиков и практиков термического напыления, ряд предрассудков, которые, в большинстве случаев, связаны не с процессом как таковым, а с недопониманием сути процесса напыления, недостатками конструкций конкретных устройств и с неправильным их применением. Обсудим эти предрассудки:

“Пламя плазмы слишком горячее и пригодно поэтому, только для напыления тугоплавких металлических и оксидных керамических материалов. Слишком высокая температура приводит к испарению части порошка и разрушению карбидов хрома и вольфрама”.

Действительно, температура плазмы может достигать 20.000°C и более, что много выше, чем, например, температура ацетиленокислородного пламени (около 3000°C). Однако, температура пламени имеет очень мало общего с температурой напыляемых частиц. Не углубляясь в физику взаимодействия горячего газа с твердыми частицами, скажем только, что это взаимодействие очень сложное и зависит от большого количества параметров, в числе которых не только температура газа, его скорость, длина факела и размер частиц, но и химические составы газа и частиц. К тому же, решающее значение для передачи тепла от факела к частицам имеет не абсолютная температура пламени, а его светимость. Так, например, более горячее, но почти невидимое водородно-кислородное пламя нагревает частицы гораздо хуже, чем более холодное, но яркое (из-за светящихся нано частиц углерода) ацетилено-кислородное пламя. Светимость факела плазмы зависит от состава плазмообразующего газа, от размера и состава частиц, проходящих сквозь него. Интересно, что во многих случаях эта светимость меньше, чем у ацетиленокислородного пламени и ее приходится увеличивать разными способами, только чтобы придать частицам хотя бы минимальную необходимую температуру. Так как длина пламени газопламенных устройств также часто превышает длину факела плазмы, получается «парадокс»: грубозернистые металлические порошки нагреваются в устройствах порошкового газопламенного напыления сильнее, чем в более мощных и «горячих» устройствах плазменного напыления.

“Скорость частиц при плазменном напылении недостаточна для получения плотных покрытий”.

Скорость потока газа и частиц в нем определяется не принципом образования пламени, а исключительно конструкцией устройства. В настоящее время существуют промышленные устройства плазменного напыления с соплом Лаваля, обеспечивающие частицам сверхзвуковую скорость.

“Для напыления металлов годятся только дорогостоящие установки вакуумного плазменного напыления, а установки атмосферного плазменного напыления непригодны из-за окисления металлических частиц”.

Подобное утверждение приходится, как ни странно, слышать довольно часто, даже от людей, практически занимающихся плазменным напылением, особенно применительно к покрытиям из MCrAlY для лопаток газовых турбин. На самом же деле, в этом утверждении происходит типичная подмена понятий: чисто металлические покрытия из легкоплавких никелевых сплавов, полученные вакуумным плазменным напылением (VPS), действительно лучше атмосферно напыленных (APS), но не из-за окисления частиц в плазме, а совсем по другой причине, о которой будет рассказано в разделе, посвященном вакуумному плазменному напылению. Окисление же металлических частиц в обоих этих способах происходит одинаково.

Устройства атмосферного плазменного напыления ничем не отличаются от устройств вакуумного плазменного напыления. Разница не в самих устройствах, а в способе организации процесса напыления: атмосферное напыление проводится на воздухе, а при вакуумном напылении и плазматрон, и напыляемая деталь находятся в вакуумной камере под разряжением. Понятно, что атмосферное напыление гораздо доступнее и дешевле вакуумного, к тому же для больших деталей вакуумное напыление становится просто невозможным из-за нереального размера вакуумной камеры. Сами же плазматроны могут использоваться как для атмосферного, так и для вакуумного напыления.

Чтобы понятнее объяснить особенности плазменного напыления, перейдем к рассмотрению разных конструкций, существующих на сегодняшний день.

Установки плазменного напыления

Устройства плазменного напыления отличаются большим разнообразием конструкций. Будем рассматривать их от самых «традиционных» до самых «продвинутых».

Наиболее распространенные устройства, – это устройства с одним катодом и одним анодом, и с вводом порошка снаружи короткого сопла, перпендикулярно к оси пламени.

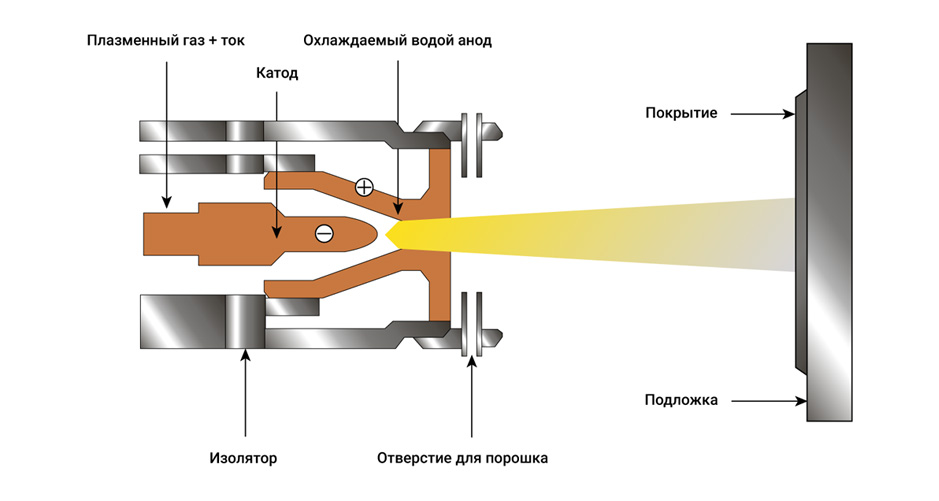

Принцип действия таких устройств показан на схеме:

Как видно из схемы, короткое сопло плазматрона одновременно является анодом. Порошок вводится снаружи сопла перпендикулярно оси пламени, в непосредственной близости от дуги.

Самое популярное устройство этого типа, – плазматрон 3MB фирмы Sulzer Metco, который, с небольшими модификациями, существует уже больше 40 лет. На следующем рисунке представлены актуальные модели этой серии с максимальной мощностью 40 кВт.

Традиционные однокатодные плазматроны других фирм мало отличаются от плазматронов Sulzer Metco: все они работают при относительно малом расходе газов, низком (< 100 В) напряжении и большом (до 1000 А) токе дуги. Ни один из традиционных плазматронов не позволяет достичь частицам скорости звука.

Достоинством плазматронов с небольшим расходом газов является возможность придания частицам очень высокой температуры (> 4000°C) из-за относительно долгого времени их пребывания в горячей зоне пламени рядом с дугой. Столь высокие температуры частиц позволяют расплавить практически любые керамические и металлические материалы.

Развитие техники плазменного напыления в последние двадцать лет идет по пути увеличения скорости частиц. Для придания частицам большей скорости необходимо увеличить давление плазмообразующих газов перед соплом, что автоматически приводит к повышению расхода газов и росту напряжения дуги.

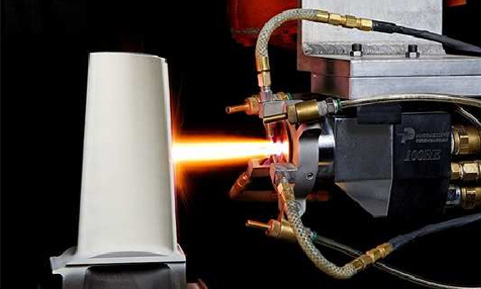

Современное, мощное (до 85 кВт, ток до 379 А, напряжение до 223 В) устройство с одним катодом и анодом – это плазматрон 100HE американской фирмы Progressive Technologies Inc., который, благодаря большому давлению и расходу плазмообразующих газов, позволяет достичь скоростей частиц – близких к скорости звука.

Из-за высокой скорости плазмообразующего газа уменьшается время пребывания частиц в горячей зоне пламени и, соответственно, их температура. Для противодействия этому необходимо увеличивать мощность дуги и использовать в плазмообразующем газе большое количество водорода, который, благодаря процессу диссоциации-ассоциации молекул, удлиняет горячую зону пламени. Таким образом, плазматрон 100HE реализует температуру частиц, с размером 20-30 мкм, выше 2300°C при скорости около 250 м/сек, что делает возможным напылять покрытия из Cr3C2 – NiCr, Cr2O3 и Al2O3 с малой пористостью.

Из-за высокой скорости плазмообразующего газа уменьшается время пребывания частиц в горячей зоне пламени и, соответственно, их температура. Для противодействия этому необходимо увеличивать мощность дуги и использовать в плазмообразующем газе большое количество водорода, который, благодаря процессу диссоциации-ассоциации молекул, удлиняет горячую зону пламени. Таким образом, плазматрон 100HE реализует температуру частиц, с размером 20-30 мкм, выше 2300°C при скорости около 250 м/сек, что делает возможным напылять покрытия из Cr3C2 – NiCr, Cr2O3 и Al2O3 с малой пористостью.

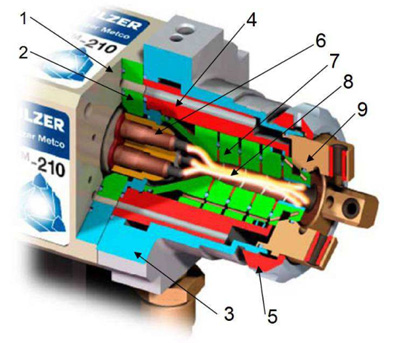

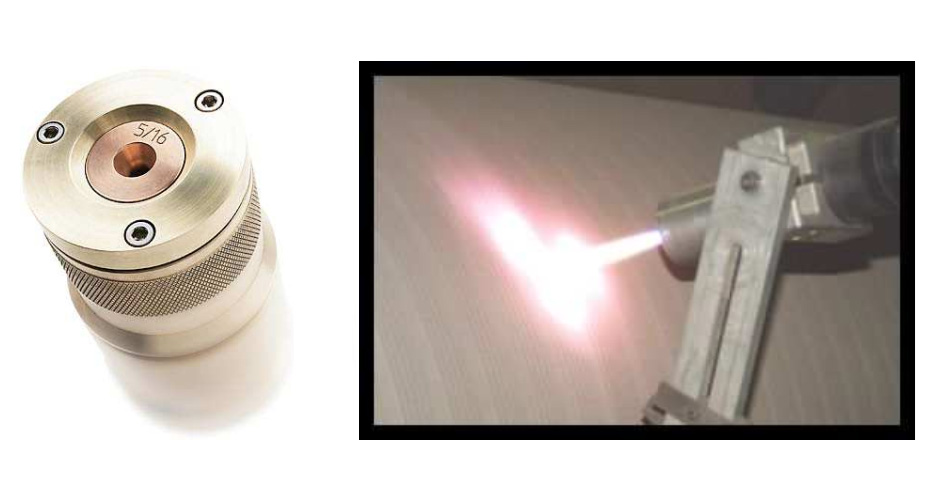

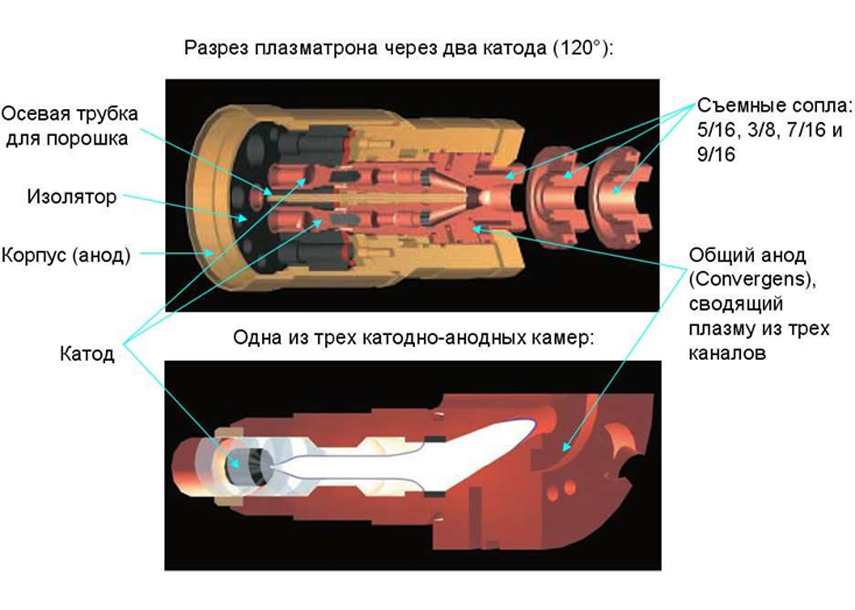

Вторым направлением развития, в комбинации с увеличением расхода газов, является деление одной дуги на три части, которое позволяет улучшить стабильность и равномерность факела пламени, уменьшить износ электродов и увеличить суммарную мощность пламени. Типичным примером такого устройства является новейший плазматрон TriplexProTM-210 фирмы Sulzer Metco с одним анодом и тремя катодами, максимальной мощностью 100 кВт.

- задняя часть корпуса;

- анодный стек;

- передняя часть корпуса;

- изолятор;

- накидная гайка;

- три катода в керамическом блоке.

Технология Triplex от Sulzer Metco вошла в практику термического напыления в 90-х годах. Эти устройство обладают, по сравнению с плазматронами с одной дугой, существенно большим ресурсом и стабильностью результатов напыления. Для многих коммерческих порошков плазматроны Triplex позволяют также улучшить производительность и КПД напыления при сохранении качества покрытия.

Фирмой GTV GmbH выпущено, в обход патента Sulzer Metco на трехкатодные плазматроны, устройство GTV Delta с одним катодом и тремя анодами, которое, в принципе, является ухудшенной компиляцией TriplexPro.

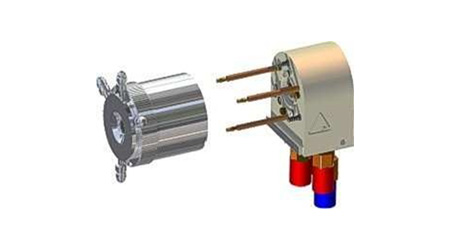

Последнее, третье направление развития – это отказ от радиального ввода порошка в пользу гораздо более рационального – осевого. Ключевой элемент конструкции плазматрона с осевым вводом порошка – Convergens был изобретен в 1994 году американцем Люсьеном Богданом Дэльча (Delcea, Lucian Bogdan).

В настоящее время существует только одно подобное устройство, – плазматрон Axial III, максимальной мощностью 150 кВт, производства канадской фирмы Mettech, которое объединяет собой все три направления развития (большой расход газов, три дуги и осевой ввод порошка). Установки плазменного напыления с плазматроном Axial III производятся и распространяются также немецкой фирмой Thermico GmbH.

Все современные установки плазменного напыления являются автоматическими, то есть, управление источниками тока, системой водяного охлаждения и расходом газов регулируется системой ЧПУ с визуализацией и сохранением рецептов на компьютере. Так, например, плазматрон Axial III поставляется фирмой Thermico GmbH в комплекте с компьютеризированной системой управления, самостоятельно проводящей зажигание дуг и выход на рабочий режим, выбор рецептов напыления, и осуществляющей контроль всех основных параметров: расхода трех плазмообразующих газов (аргона, азота и водорода), токов дуг, параметров системы водяного охлаждения. Эта же автоматическая система управляет и порошковым питателем.

О порошковом питателе Thermico нужно сказать особо. Это, наиболее «продвинутое» на сегодняшний день в мире устройство позволяет не только постоянно регулировать массовый расход порошка и расход несущего газа (азота или аргона), но и допускает использование тонкозернистых порошков с плохой сыпучестью, непригодных, например, для питателей фирмы Sulzer Metco.

Достоинства осевого ввода порошка

Осевой ввод порошка – это качественный скачок в технике плазменного напыления. Дело тут не только в том, что при осевом вводе значительно уменьшаются потери порошка, но и в том, что открываются возможности напыления совсем других порошковых материалов, непригодных для радиального ввода. Так как этот аспект является принципиально важным для понимания следующих разделов, остановимся на нем подробнее.

Итак, что же происходит при радиальном вводе порошка в струю пламени на выходе из сопла? Перечислим недостатки такого ввода:

- Для радиального ввода пригодны только очень узкофракционные порошки, для которых необходимо точно подбирать давление несущего газа. Что это значит?: При недостаточном давлении несущего газа частицы порошка будут «отскакивать» от струи пламени, при слишком высоком давлении несущего газа они будут «простреливать» это пламя насквозь; если же порошок состоит из частиц разного размера, то подобрать «правильное» давление несущего газа в принципе невозможно: самые мелкие частицы будут всегда «отскакивать», а самые крупные – всегда «простреливать», то есть, ни тех ни других частиц в напыляемом покрытии не будет, а будут только какие-то «средние» частицы. Особенно трудно вводятся мелкозернистые порошки из-за их повышенного рассеяния несущим газом (типичное облако пыли вокруг факела).

- При радиальном вводе порошка нельзя использовать в порошковой смеси не только частицы разных размеров, но и разных плотностей (разных масс) по той же причине: более тяжелые частицы пролетают сквозь пламя легче более легких. Таким образом, попытка использования сложных порошковых смесей приведет к искажению состава покрытия по сравнению с составом порошковой смеси.

- Увеличение скорости плазмаобразующих газов усложняет радиальный ввод порошка, так как дополнительно сужаются интервалы необходимых давлений несущего газа и распределения частиц по размерам. На практике это означает следующее: чем выше скорость пламени, тем меньше КПД напыления при радиальном вводе порошка. Ввести же весь порошок в пламя без потерь невозможно ни при каких обстоятельствах.

- Расположение порошковых дюз рядом с горячей зоной пламени вызывает их разогрев, компенсирующийся только охлаждением газом, несущим порошок. Если же скорости охлаждающего газа недостаточно для охлаждения, то частицы порошка могут налипать на края отверстия дюз, образуя натеки. Налипшие куски периодически отрываются от дюзы, попадают в пламя и вызывают характерный дефект – «плевание», приводящий к образованию грубых пористых включений в покрытии. Так как скорость истечения несущего газа строго связана с параметрами пламени (см. пункт 1), то возникает проблема: для некоторых порошков просто не существует параметров, убирающих эффект «плевания», особенно если эти порошки легкоплавкие и/или мелкозернистые.

Переход на осевое введение порошка позволяет полностью избавиться от вышеперечисленных проблем:

- Давление и скорость несущего газа больше не привязаны к параметрам пламени и порошка. Единственное условие, – давление несущего газа должно быть несколько выше давления плазмообразующего газа в сопле в месте ввода порошка. За счет осевого ввода, любой порошок полностью захватывается пламенем.

- Всегда можно подобрать такое давление несущего газа, при котором «плевания», связанного с налипанием порошка на край отверстия порошковой дюзы происходить не будет.

- Возможно использование порошковых смесей любой сложности и фракционного состава. Частицы разных размеров будут приобретать различные скорости и температуры, но все, в итоге, примут участие в образовании покрытия. То, что мелкие частицы при осевом вводе в пламя плазмы становятся значительно горячее крупных, открывает новые возможности для дизайна порошковых смесей.

Сводная таблица устройств термического напыления

Для обобщения, прямого сравнения и систематизации всех способов термического напыления сопоставим свойства типичных устройств, а также их примерные цены в одной таблице:

| Свойства и характеристики | * Способы термического напыления | |||||||

|---|---|---|---|---|---|---|---|---|

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | |

| Использование порошка или проволоки | проволока | порошок | проволока | порошок | порошок | порошок | проволока | порошок |

| Максимальная скорость напыляемых частиц, м/сек | 100 | 50 | 200 | 800 | 1200 | 1000 | 100 | 400 |

| Максимальная температура напыляемых частиц, °C | 2800 | 2500 | 1700 | 1500 | 600 | 1200 | > 4000 | > 4000 |

| Размер частиц, образующих покрытие, мкм | 0,1 – 1000 | 10 – 150 | 0,1 – 1000 | 10 – 100 | 10 – 100 | 10 – 100 | 0,1 – 1000 | 1 – 50 |

| КПД напыления по напыляемому материалу | — | + | — | +++ | +++ | +++ | — | ++ |

| КПД напыления по расходу энергии | – | +++ | — | — | — | — | ++ | – |

| Минимальная пористость покрытия, об.% | 10-15 | 10-25 | 5-10 | 2-3 | < 1 | < 1 | 5-10 | 0,5-3 |

| Термическая мощность устройств, кВт | 10-30 | 10-50 | 30-100 | 50-250 | 30-85 | < 20 | 20-150 | 25-150 |

| Производительность напыления, кг/час | 2-5 | 5-10 | 2-5 | 5-10 | 10-20 | < 1 | 10-30 | 2-5 |

| Распространенность коммерческих устройств иРаспространенность коммерческих устройств и запчастей на мировом рынке |

Много устройств | Много устройств | Мало устройств | Много устройств | Мало устройств | Нет устройств | Много устройств | Много устройств |

| Мобильность устройств | +++ | +++ | – | – | +++ для Dymet, – для остальных | — | +++ | – для APS, — для VPS |

| Шумность устройств | — | +++ | — | — | — | — | — | — |

| Эмиссия паров и тонкой пыли | — | ++ | — | ++ | +++ | ++ | — | – |

| Цена отдельных устройств, € | 2.000 — 5.000 | 2.000 — 3.000 | 10.000 — 20.000 | 10.000 — 50.000 | 10.000 — 80.000 | нет | 10.000 — 20.000 | 5.000 — 30.000 |

| Цена автоматизированных установок без периферии, € | нет | 30.000 — 50.000 | нет | 100.000 — 250.000 | 100.000 — 250.000 | нет | нет | 100.000 — 250.000 |

| Цена автоматизированных установок с периферией «под ключ»: звукозащитной кабиной, фильтровентиляционной установкой, роботом и т.д., € | нет | 100.000 — 500.000 | нет | 200.000 — 600.000 | 200.000 — 600.000 | нет | нет | 200.000 — 600.000 для APS, 1.000.000 и более для VPS |

| Сравнительная стоимость эксплуатации с учетом расходных материалов (кроме порошков и проволок), ресурса устройств и запасных частей, €/час | 10-15 | 5-15 | 30-60 | 40-100 | 40-100 | > 100 | 5-30 | 30-150 |

* Нумерация способов:

- Газопламенное напыление проволокой;

- Газопламенное напыление порошком;

- Сверхзвуковое газопламенное напыление проволокой;

- Сверхзвуковое газопламенное напыление порошком (HVOF и HVAF);

- Холодное напыление порошком;

- Детонационное напыление порошком;

- Электродуговое напыление проволокой;

- Плазменное напыление порошком (APS и VPS).